Introducción

El proceso de lavado de pasta de celulosa es considerado una fase clave que afecta tanto la economía de producción de pulpa como la carga ambiental de la industria de papel y cartón.

El objetivo del lavado de pasta es recuperar los compuestos solubles orgánicos e inorgánicos de la mezcla de pulpa (pasta cruda o pasta café), utilizando la menor cantidad posible de licor de lavado, energía, químicos y sobretodo agua.

Al optimizar el proceso de lavado de pasta, y al mismo tiempo, incrementar el contenido de sólidos en el licor negro, las fábricas obtienen ganancias económicas inmediatas y una mejor calidad de pasta de celulosa cruda para el proceso de blanqueo, así como un uso óptimo de los recursos durante todo el proceso de producción.

Aplicación

En el proceso de producción de papel y cartón, la fase más crítica es la producción de pasta de celulosa, ya que es el componente principal de este tipo de productos.

El proceso de producción de pasta de celulosa involucra dos etapas principales: Cocción de astillas de madera y lavado de la pasta celulosa.

La cocción de las astillas de madera se realiza en un digestor agregando una serie de químicos haciendo el despulpado para obtener pasta café. De esta primera etapa se obtiene como subproducto, licor negro débil.

La segunda etapa llamada línea de fibra o lavado de pasta de celulosa (Brown Stock Washing BSW), busca remover la mayor cantidad de sólidos disueltos en la pasta café. La pasta, pasa a través de lavadores los cuales usan agua evaporada para el proceso de remoción y lavado, dejándola más fibrosa, suave y clara. De este lavado se obtienen subproductos como agua de lavado sucia y más licor negro débil. Al finalizar esta fase, la pulpa está lista para ser enviada a la etapa de blanqueo. Entre más limpia esté la pasta, menor será el requerimiento de uso de químicos en la etapa de blanqueo y la recuperación de químicos. Si se usa una gran cantidad de agua evaporada, la pasta quedará mucho más limpia, pero por temas de ahorro energético y consumo responsable del agua se debe buscar un equilibrio entre costos de operación, consumo ambiental y la eficiencia del proceso.

Mantener ese equilibrio, precisamente, es el objetivo del control y la optimización del lavado de pasta de celulosa, ya que hace posible medir, conocer y controlar la proporción de costos de químicos, costos energéticos y costos de producción aumentando la calidad de la pasta.

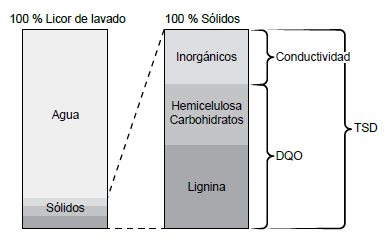

La optimización se realiza evaluando el rendimiento del lavado, a través de la medida el factor de dilución y la pérdida de lavado principalmente. Otros indicadores que influyen en el rendimiento del lavado son los balances de masa, el Factor de Desplazamiento y el Factor de Eficacia Nordén. La medición en línea de sólidos se ha hecho por medio de conductividad, pero esta variable sólo mide los compuestos inorgánicos en la pasta. Otro método utilizado es la Demanda Química de Oxigeno (DQO), pero dentro de sus desventajas están que no ofrece una medición en línea, aumenta el consumo de químicos y mide sólo la fracción orgánica de la muestra. La medición de sólidos disueltos en la pasta ha demostrado ser un fuerte indicador de pérdida de lavado y eficacia de lavado. Vaisala, con su refractómetro de proceso Vaisala K-Patents SAFE-DRIVE PR-23-SD, hace posible obtener los parámetros de control del rendimiento de lavado en línea considerando componentes orgánicos, inorgánicos y todos los sólidos lavables midiendo en tiempo real el Total de Sólidos Disueltos en la pasta (TSD).

Instrumentación e Instalación

El refractómetro de proceso Vaisala K-Patents SAFE-DRIVE PR-23-SD es adecuado para medir la eficacia del lavado contando con un número apropiado de mediciones de Total de Sólidos Disueltos TSD en diferentes momentos de las etapas de cocción y lavado de pasta de celulosa. Instalándolo en la etapa de lavado en el digestor, permite controlar el rendimiento del digestor. En la línea de soplado, asegura que el caudal de salida tenga la concentración correcta. Midiendo las propiedades del caudal de entrada de pasta hacia el lavador, es posible medir el factor de dilución permitiendo monitorear los balances de masa respondiendo rápidamente ante cambios de proceso, previniendo perturbaciones en otras etapas de lavado. En la fase de lavado, la medición del Total de Sólidos Disueltos ayuda a determinar el punto óptimo de factor de dilución, consistencia y concentración de sólidos en el flujo que va hacia la caldera de recuperación, evitando así consumo excesivo de agua y energía, y sin necesidad de químicos de compensación. En la etapa de deslignificación con oxígeno, permite optimizar el proceso de neutralización, afectando positivamente la temperatura del reactor y la cantidad de oxígeno a usar. Todas estas mediciones trabajando en conjunto, minimizan la pérdida de lavado, lo cual reduce el uso de químicos en la etapa de blanqueo.

El refractómetro Vaisala es adecuado para medir en todas las concentraciones, detectando así compuestos sólidos Inorgánicos, Hemicelulosa Carbohidratos y Lignina.

Según los requisitos de instalación en línea de fibra, el refractómetro de proceso SAFE-DRIVE PR-23-SD puede venir equipado con dos tipos de sistemas confiables y de fácil instalación en la tubería de proceso:

- Refractómetro de Proceso Vaisala K-Patents SAFE-DRIVE PR-23-SD con Sistema de Lavado de Prisma a Vapor para Filtrados y Líneas de Licor Negro Débil

- Refractómetro de Proceso Vaisala K-Patents SAFE-DRIVE PR-23-SD con Válvula Especial de Aislamiento y una Placa de Instalación para Línea de Soplado y la Línea de Pulpa

Los refractómetros K-Patents ofrecen también señal de salida Ethernet o analógica 4 a 20 mA para integrar la medición al sistema de control existente, permitiendo realizar control en línea del Total de Sólidos Disueltos para mejorar la eficacia del lavado de pasta. También hace posible medir y registrar el cambio del Total de Sólidos Disueltos a la salida Vs. la entrada de producto. El refractómetro mejora el desempeño ambiental del proceso y el funcionamiento mecánico y vida útil de los lavadores, el costo de tratamiento de efluentes disminuye, reduce el consumo de químicos, agua y energía, lo cual se ve reflejado en la disminución de costos de producción y el rápido retorno de la inversión (entre 3 y 6 meses).

El refractómetro de proceso Vaisala K-Patents SAFE-DRIVE PR-23-SD de K-Patents es calibrado en fábrica y no presenta desviación en la calibración, su medición es compensada automáticamente por temperatura. Es de instalación fácil y directa ya sea en la línea de pulpa o filtrado. Implica bajos costos de operación, es un equipo libre de mantenimiento. La presencia de grandes cantidades de sólidos suspendidos, fibras, burbujas o cambios de color del fluido no afectan la medición ni la precisión del instrumento (precisión típicamente de ± 0.1% b.w). Tampoco se ve afectado por vibraciones, cambios de temperatura o altas presiones.